Focus op de palafabriek StarVie, waarvan alle rackets met de hand worden gemaakt in de eigen fabriek van het merk, ten noordoosten van Madrid.

Padel Magazine : Kun je ons iets vertellen over de geschiedenis van de StarVie-fabriek? Waarom hebben jullie ervoor gekozen om sneeuwschoenen in Spanje te fabriceren?

StarVie: "We zijn in 2013 begonnen met het produceren van pala's in onze eigen fabriek, die is gevestigd in Azuqueca de Henares, Guadalajara. We wilden onze producten zelf maken en dat geeft een meerwaarde. Zo beheersen we het gehele productieproces en zorgen we voor een betere kwaliteit.

Bovendien betekent het een bijdrage leveren aan de economie van ons land, wat helpt om het industriële weefsel en de industrie van padel in het bijzonder door een groot percentage van de productie te exporteren om aan de vraag te voldoen die de internationale groei van de afgelopen jaren heeft gevolgd.

We creëren ook werkgelegenheid. Onze werknemers zijn zeer gespecialiseerd en nemen deel aan 99% van het productieproces met een hoge mate van professionalisering dankzij hun training in specifieke pala-productieprogramma's. Met dergelijk gekwalificeerd personeel verminderen we fouten en verhogen we de prestaties, evenals de kwaliteit van de rackets.”

Padel Magazine : Hoe worden sneeuwschoenen gemaakt?

StarVie: “Dit is een 100% ambachtelijk proces Made in Spain. Dit proces omvat 12 stappen die plaatsvinden in de fabriek van Azuqueca de Henares. Momenteel heeft de fabriek door de grote vraag haar productie verdubbeld ten opzichte van 2020 en desondanks is het onmogelijk om volledig aan de vraag te voldoen.

Om aan de kwaliteitsnormen van het bedrijf te voldoen, zijn alle gebruikte materialen afkomstig van leveranciers van topkwaliteit, die aan specifieke technische criteria voldoen.”

Het productieproces van StarVie palas

- Design : in samenwerking met de fabriek van Azuqueca de Henares vindt deze fase plaats op het hoofdkantoor van het merk, gelegen in het centrum van Madrid. De verschillende stadia, die gaan van het maken van nieuwe mallen tot de uiteindelijke esthetiek van het pala, vinden daar plaats. Een belangrijk punt is de tijd die wordt besteed aan onderzoek, ontwikkeling en innovatie. Het is een permanente zoektocht naar nieuwe materialen en nieuwe vormen van pala's om de esthetische, mechanische en aerodynamische aspecten te verbeteren.

- Trimmen : dit is de eerste fabricagestap. De in bulk ontvangen materialen worden gesneden volgens de vorm van de mal van de te maken pala. Het EVA-schuim en de stoffen van koolstofvezel, aluminium, basalt en glas zijn voorbereid om de spelers verschillende sensaties te bieden, afhankelijk van het model.

- Afgietsel : tijdens deze fase worden de eerder gesneden materialen door een operator geïmpregneerd met epoxyhars. Vervolgens worden ze in een aluminium mal geplaatst en vervolgens in een oven geplaatst waar ze "tot een geschikte temperatuur gekookt" worden. Het gieten is een van de belangrijkste fasen aangezien op dit moment de kenmerken en de kwaliteit van de pala's grotendeels bepaald worden.

- Schuren : tijdens deze fase begint de cosmetische fase. Door te schuren wordt al het overtollige materiaal uit de mal verwijderd en na handmatig reinigen met zeep is het racket klaar voor de volgende fase.

- Bekleding: het is het moment waarop de mogelijke defecten en onzuiverheden die zouden kunnen voortvloeien uit de vormfase worden geëlimineerd.

- verbergen : we bedekken het pala met masking bands om de verschillende kleuren van het dessin aan te kunnen brengen. Afhankelijk van het model kunnen er meer of minder lagen banden zijn, deze worden geleidelijk verwijderd totdat de verffase is voltooid.

- Impressie : we passeren de eerste druklaag van de pala in een cabine alvorens deze te coaten en vervolgens te schilderen.

- Manipulatie : tijdens deze fase worden alle mogelijke resterende pala-fouten geëlimineerd.

- Schilderij : het schilderproces begint. Dit gebeurt in een cabine waar verf en lak worden aangebracht. Elk jaar probeert het merk ervoor te zorgen dat de verschillende kleuren gebruikers aanspreken en in lijn zijn met de markttrends.

- Laag : er worden waterlagen gebruikt om modellen te maken met de meest aantrekkelijke ontwerpen.

- Boren : dit is het enige automatische productieproces, het wordt uitgevoerd met een numerieke besturingsmachine. Elk model krijgt een specifiek boorplan, dat tot doel heeft de mechanische en cosmetische aspecten te verbeteren.

- Afwerking : dit is de laatste stap, het bestaat uit het plaatsen van de polsband, de sluitdop op het handvat en de handgreep. Nogmaals, dit is een fase die met de hand wordt gedaan.

Momenteel duurt het gemiddeld 10 tot 12 dagen voordat de StarVie-fabriek een pala produceert.

Merk op dat de StarVie-fabriek sinds 2017 kwaliteitscertificeringen heeft voor het milieubeheersysteem (ISO 14001: 2015) en het controlesysteem (ISO9001: 2015).

Xan is een fan van padel. Maar ook rugby! En zijn berichten zijn net zo pittig. Fysieke trainer van meerdere padel, vindt hij atypische posts of behandelt hij actuele onderwerpen. Het geeft je ook enkele tips om je lichaamsbouw voor de padel. Het is duidelijk dat hij zijn aanvallende stijl oplegt zoals op het gebied van padel !

Padel Score komt naar Tahiti voor American Express Padel Kop!

Padel Score komt naar Tahiti voor American Express Padel Kop! Ken jij de Rafa Nadal Academy Tour?

Ken jij de Rafa Nadal Academy Tour? In het hart van padel – Aflevering 25: Paul en Andoni beantwoorden je vragen

In het hart van padel – Aflevering 25: Paul en Andoni beantwoorden je vragen Simon Boissé: “We weten dat er twee naties voor ons liggen”

Simon Boissé: “We weten dat er twee naties voor ons liggen” Marie Maligo: “Deze periode van veelvuldig wisselen van partner heeft mij goed gedaan”

Marie Maligo: “Deze periode van veelvuldig wisselen van partner heeft mij goed gedaan” Alain Idier: “Tracks toevoegen van padel, zonder tennis op te offeren”

Alain Idier: “Tracks toevoegen van padel, zonder tennis op te offeren” Manuel Vives: “Het is extreem moeilijk om financieel rond te komen”

Manuel Vives: “Het is extreem moeilijk om financieel rond te komen” geest Padel Lyon en de Auvergne Rhône-Alpes League innoveren met teamtoernooien

geest Padel Lyon en de Auvergne Rhône-Alpes League innoveren met teamtoernooien Simon Boissé: “We weten dat er twee naties voor ons liggen”

Simon Boissé: “We weten dat er twee naties voor ons liggen” Team PAX (Domingo/Xari) keert terug naar de overwinning

Team PAX (Domingo/Xari) keert terug naar de overwinning Alex Ruiz: “Weer vreugde vinden met Momo”

Alex Ruiz: “Weer vreugde vinden met Momo” Nerone: “Tolito is geen normale speler”

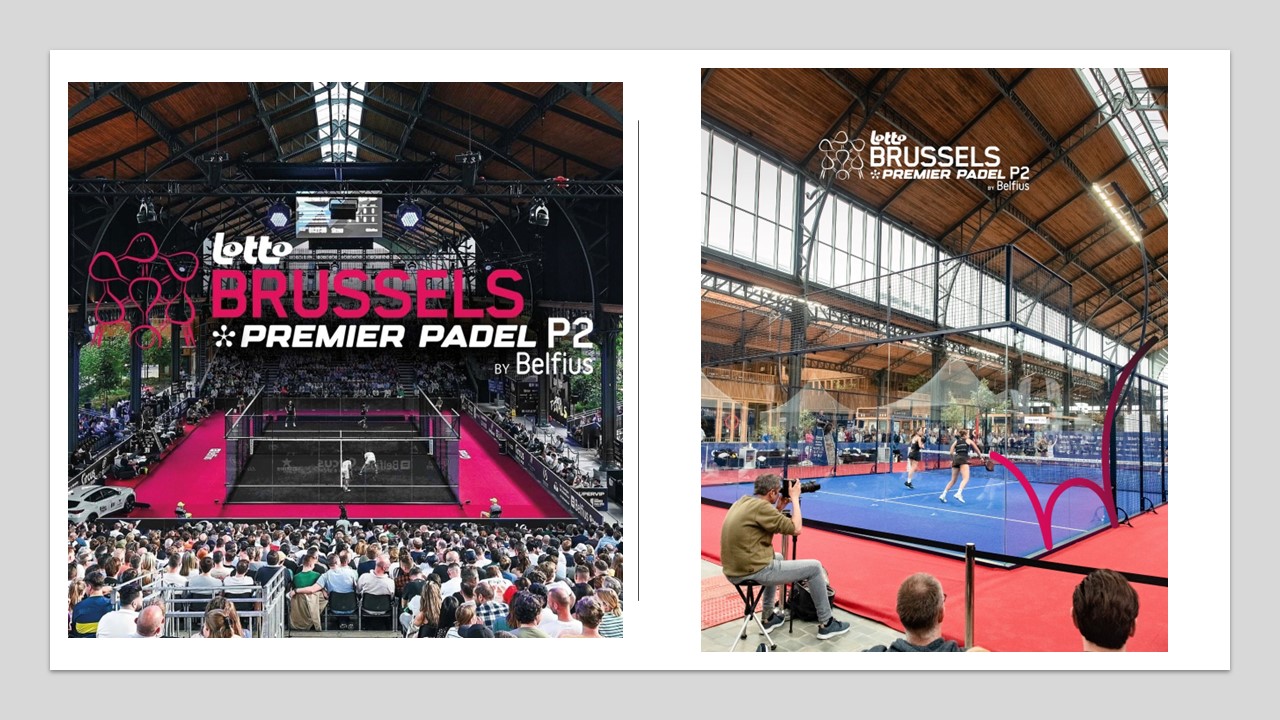

Nerone: “Tolito is geen normale speler” P2 Brussel – Zoals een nieuw schooljaar!

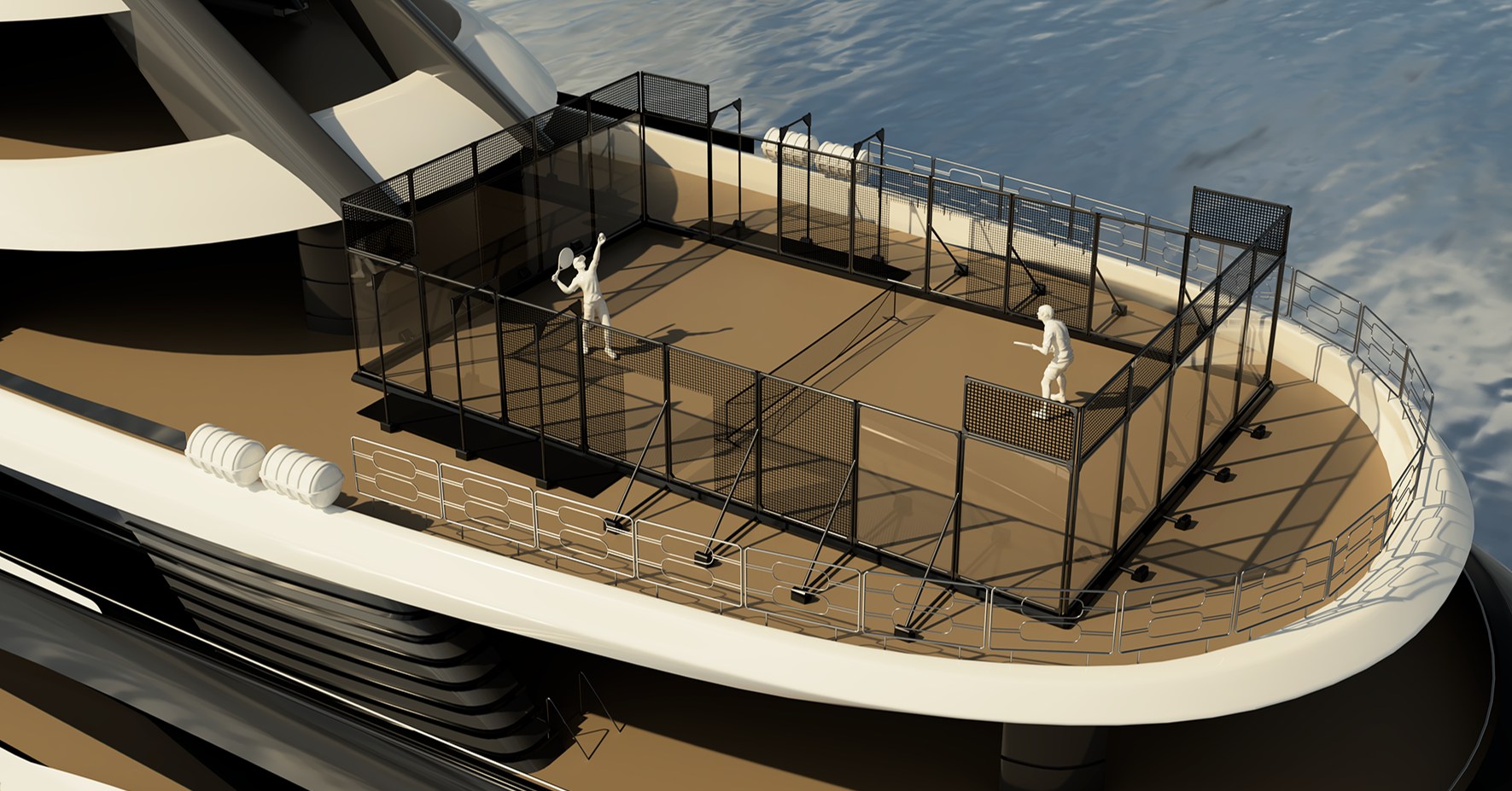

P2 Brussel – Zoals een nieuw schooljaar! Speel om padel op zijn jacht? Mogelijk voor € 233.000!

Speel om padel op zijn jacht? Mogelijk voor € 233.000! Top Padel : “Een premium club met 10 pistes in Toulouse”

Top Padel : “Een premium club met 10 pistes in Toulouse” In het hart van padel – Aflevering 25: Paul en Andoni beantwoorden je vragen

In het hart van padel – Aflevering 25: Paul en Andoni beantwoorden je vragen tactiek padel – Wat te doen als je geconfronteerd wordt met spelers die systematisch onderaan blijven?

tactiek padel – Wat te doen als je geconfronteerd wordt met spelers die systematisch onderaan blijven? De basistactieken van padel

De basistactieken van padel Een par 4 is altijd een winnaar...zelfs als het je lukt om hem te verdedigen!

Een par 4 is altijd een winnaar...zelfs als het je lukt om hem te verdedigen! In het hart van padel – Aflevering 23: verdedig het raam goed

In het hart van padel – Aflevering 23: verdedig het raam goed Verbod op topless spelen Padel : de redenen

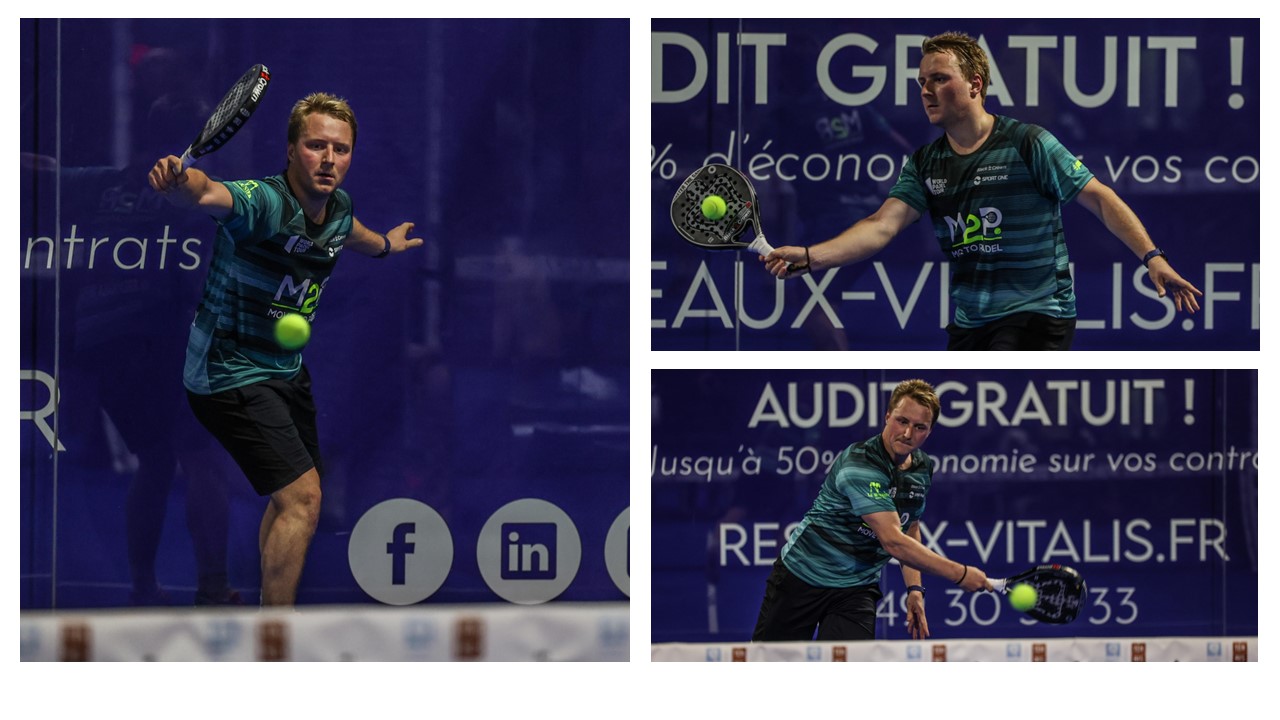

Verbod op topless spelen Padel : de redenen FIP Tour – Ver weg van Europa, DE strategie om punten te verdienen!

FIP Tour – Ver weg van Europa, DE strategie om punten te verdienen! Wat is een goede voetballer? padel ?

Wat is een goede voetballer? padel ? “Linkshandigen bezorgen mij hoofdpijn als ik tegen hen speel!”

“Linkshandigen bezorgen mij hoofdpijn als ik tegen hen speel!” In het hart van padel – Aflevering 14: hoe verdien je punten in de winter?

In het hart van padel – Aflevering 14: hoe verdien je punten in de winter? Koolstofvezel versus glasvezel: wat te kiezen?

Koolstofvezel versus glasvezel: wat te kiezen? Hoe je een racket effectief test padel ?

Hoe je een racket effectief test padel ? La padel om de ziekte van Parkinson te bestrijden

La padel om de ziekte van Parkinson te bestrijden Speel niet met een gebarsten of gebroken racket, je lichaam zal je dankbaar zijn!

Speel niet met een gebarsten of gebroken racket, je lichaam zal je dankbaar zijn! Michel Cymes: “De padel, fysiek is het serieus!”

Michel Cymes: “De padel, fysiek is het serieus!” Jeremy Gala: “Promoot de padel onder jongeren in België blijft een uitdaging”

Jeremy Gala: “Promoot de padel onder jongeren in België blijft een uitdaging” De French Touch Academy organiseert haar selectiedag Padel-Studie

De French Touch Academy organiseert haar selectiedag Padel-Studie Verslag over de detectie en training van jongere generaties

Verslag over de detectie en training van jongere generaties Spelerscursussen voor volwassenen van 8 tot 21 april 2024!

Spelerscursussen voor volwassenen van 8 tot 21 april 2024!